Исполнение DeCo и ReCo

Если посмотреть на структуру суммарных (на все страны) продаж экструзионно-выдувных машин Bestar, то оказывается, что однослойные станки

занимают менее 10% от общего количества! Для русскоязычного рынка такое соотношение выглядит неожиданным, ведь в нашем сегменте менее 10% скорее занимают

как раз многослойные машины.

Многослойную конфигурацию многие традиционно относят к производству тары с повышенными барьерными свойствами (со слоем полиамида для химической

отрасли или со слоем EVOH для пищевой) и, таким образом, автоматически не принимают её во внимание при подборе оборудования для обычных

полиэтиленовых проектов.

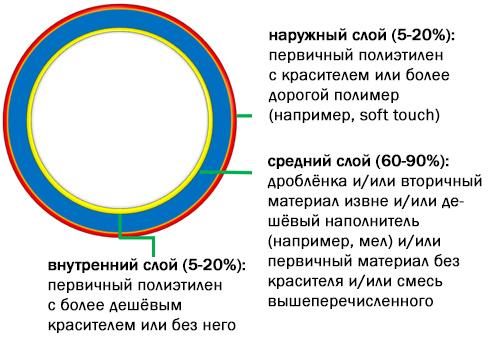

Многослойные конфигурации для полиолефинов (полиэтилен или полипропилен) получили международное рыночное обозначение DeCo и ReCo.

Структура слоёв обозначена на схемах справа.

Bestar производит подавляющее большинство своих экструзионно-выдувных машин в исполнениях DeCo или

ReCo, поэтому с технической точки зрения решение полностью отработано, стабильно и не вызывает дополнительных трудозатрат по сравнению с одним слоем.

Так, если посмотреть на экструзионную головку 2-х уровневого пинольного типа, которая используется Bestar для канистр, то эта головка

одинакова по конструкции, что для одного слоя, что для двух. Поэтому для превращения конфигурации из однослойной в DeCo надо просто добавить ещё один

экструдер небольшой производительности для подачи потока материала во вторую пиноль.

В случае ReCo в головку добавляется ещё одна (третья) пиноль, а к

экструзионной группе ещё один экструдер. При этом, основной экструдер в конфигурации ReCo может стать меньше по сравнению с однослойным

исполнением (поскольку экструдеры крайних слоёв берут на себя часть от общей необходимой пластикации).

В результате получается, что для машин средних типоразмеров удорожание за конфигурацию DeCo может составлять всего около 10% общей цены станка,

а за ReCo около 20%. Для больших моделей процентное удорожание может быть ещё меньше — до 5-7% и 10-15% соответственно. Разница в общем объёме

инвестиций невелика, а преимущества следующие.

|

|

DeCo (2 слоя):

ReCo (3 слоя):

|

СНИЖЕНИЕ РАСХОДА КРАСИТЕЛЯ

Краситель-концентрат (мастербатч) стоит в несколько раз дороже полиэтилена, а некоторые виды имеют вообще заоблачную цену. Казалось бы, при проценте

ввода 1-3% расход не столь велик, но если смотреть на горизонте нескольких лет, то так уже не кажется.

Вот пример такого расчёта. Предположим, что 1 г красителя стоит на 0,4 руб. дороже 1 г полиэтилена. При производстве канистры весом нетто 200 г и

дозировании 3% красителя добавленные сырьевые расходы за окрашивание составляют 2,4 руб. на канистру, что при производстве 100,000 изделий в месяц

составляет 240,000 руб. в месяц или около 8,6 млн руб. за 3 года.

В конфигурациях DeCo / ReCo расход дорогих красителей снижается в 5-10 раз, поскольку они вводятся в том же процентном соотношении, но лишь в тонкий

наружный слой изделия. В некоторых случаях, удорожание за конфигурацию DeCo только финансово окупается всего за несколько месяцев, не считая остальных

преимуществ.

|

|

|

ЭФФЕКТИВНЕЕ РАБОТА С ЦВЕТАМИ

В процессе перехода с цвета на цвет машина производит бракованные изделия с несформированным прокрасом, разводами, следами предыдущего красителя

и т.п. Все эти изделия, конечно, дробятся. Но проблема в том, что для повторной переработки нужно очень тщательно подбирать такую дроблёнку по цвету,

чтобы она не изменила внешний вид новых изделий. В результате на предприятиях скапливается огромное количество мешков с разноцветием, которое затем

очень муторно и долго срабатывается.

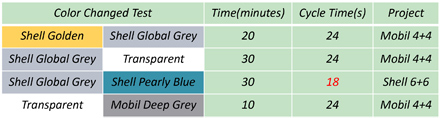

В конфигурации DeCo и особенно ReCo переход с цвета на цвет намного эффективнее. Поскольку внутренний слой не видно (снаружи для DeCo и совсем не

видно для ReCo), то переходные флаконы можно сразу дробить и сразу же перерабатывать во внутреннем слое.

При переходе цвета можно даже не останавливать машину, а вычистить старый краситель из дозатора, засыпать новый и далее просто выдувать флаконы,

сбрасывая их по конвейерам облоя в дробилку, пока не пойдут качественные.

|

|

|

Исследование времени, затраченного на переход некоторых конкретных цветов на 2-х и 3-х слойных пинольных головках Bestar.

Проведено в 2020 году для одного из клиентов, крупного подрядчика Shell и Mobil.

|

ИСПОЛЬЗОВАНИЕ ВТОРИЧНОГО СЫРЬЯ, В Т.Ч. PCR

Один из основных трендов в мировой упаковочной индустрии — максимизация использования вторичных материалов, в особенности PCR

(post consumer recycle),

т.е. отходы уже использованной тары и упаковки.

Конфигурация ReCo позволяет добавлять в процесс вторичный материал без какого-либо влияния на внешний вид изделия или на контакт с содержимым

(важно для пищевой отрасли, например).

Конечно, при использовании вторичных материалов основным ограничением (по крайней мере сейчас и на нашем рынке) является маленькое предложение

годного к переработке сырья. Ведь для экструзионно-выдувного формования, весьма чувствительной технологии, не подойдёт смесь, составленная из

большого количества изначально невыдувных марок полимеров и/или с чрезмерным количеством инородных компонентов.

Для работы с «внешней» вторичкой, помимо конфигурации ReCo, следует оснастить экструдер среднего слоя фильтром расплава со сменными

сетками. Это позволит минимизировать или полностью исключить необходимость частой разборки головки для чистки. При невысоком качестве вторичного

материала в нём можно встретить довольно много инородных тел, загрязняющих оборудование, и даже очень хорошие системы улавливания металлов на входе

в станок зачастую не могут их отсеять (т.к. загрязнения могут быть и не металлическими).

|

|

|

ЦЕЛОСТНОСТЬ И ЧИСТОТА РУКАВА

Экструзионно-выдувное формование всегда связано с повторным использованием передробленного технологического облоя, брака и иных «местных»

отходов.

В процессе этой рекуперации в смесь так или иначе могут попадать инородные тела — в основном различная грязь и пыль. Например, бракованный флакон

подняли с пола и отправили в дробилку или фрагменты облоя оказались за пределами облойных конвейеров и набрали грязь или рассыпали гранулы, потом

собрали их веником и отправили в бункер. Конечно, очень многое зависит от культуры производства на предприятии, но подобные ситуации трудно исключить

полностью (не забываем про «ночные смены»).

В однослойном формовании всё это приводит в лучшем случае к образованию на поверхности изделий различных чёрных точек, пятен и других визуальных

дефектов, а в худшем к образованию, дыр в рукаве и, как следствие, отверстий в изделии или вообще к невозможности его раздуть (остановка цикла).

Конфигурации DeCo и особенно ReCo разграничивают слои, содержащие дроблёнку и состоящие только из первичного материала. Таким образом, во-первых,

можно гарантировать чистый внешний вид поверхности наружного слоя, без чёрных точек и т.п. Во-вторых, меньше шанс образования дыр, т.к. рукав

запечатан с двух сторон (в случае ReCo) двумя слоями из первички. Но даже конфигурация DeCo снижает риск возникновения сквозных отверстий.

|

|

|

|

Разрез 2-х слойного флакона с разным цветом слоёв.

|

|

|

|

Разрез 3-х слойного флакона с меловым наполнителем в среднем слое.

|

|

ДОБАВЛЕНИЕ ПРЕМИАЛЬНЫХ СВОЙСТВ И/ИЛИ ЗАЩИТА ОТ ПОДДЕЛОК

Использование премиальных материалов (например, soft touch) увеличивает добавленную стоимость продукта и/или придаёт ему необходимые

дополнительные

свойства. Но если весь флакон выполняется из дорогого сырья, то его себестоимость может стать неприемлемой. Конфигурация DeCo / ReCo, как и в случае

с дорогими красителями, позволяет использовать специальные материалы только в тонком наружном слое, поэтому экономика производства такого

премиум-флакона не сильно отличается от производства конвенционального.

Кроме того, визуальный образ флакона или канистры, сделанных из стандартных материалов и красителей, но с наружным и внутренним слоем разных цветов,

может сам по себе служить брэндированию продукта и/или защите от контрафакта.

|

|

|

ЗАМЕНА ПОЛИЭТИЛЕНА НА ДЕШЁВЫЙ НАПОЛНИТЕЛЬ

В зависимости от рыночной конъюнктуры и логистики может быть экономически оправдано использование иных (более дешёвых по сравнению с полиэтиленом)

материалов для наполнения стенки изделия, что снижает сырьевую себестоимость продукта.

Один из популярных «наполнителей» такого рода — карбонат кальция (мел). Конфигурация ReCo позволяет дозировать мел в средний слой в довольно больших

пропорциях (каких именно, зависит от требований к свойствам изделия).

|

|

|